همه چیز درباره ی ریخته گری دایکست آلومینیوم

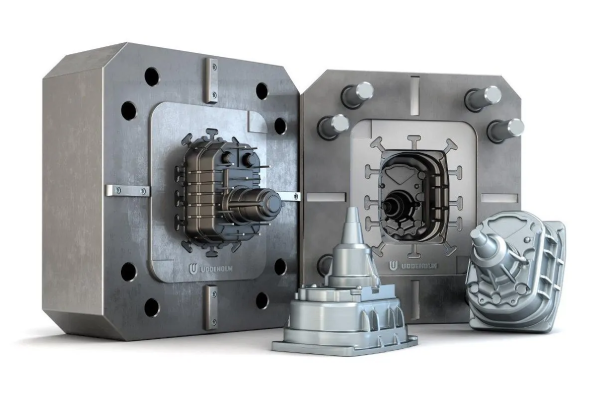

ریختهگری دایکست آلومینیوم یکی از تکنیکهای پیشرفته و کارآمد در صنعت تولید قطعات فلزی است که به دلیل دقت بالا و کیفیت مطلوب، توجه بسیاری از طراحان و مهندسان را به خود جلب کرده است. این روش به ویژه در تولید قطعات پیچیده و با جزئیات دقیق، مانند قطعات خودرو، تجهیزات الکترونیکی و اجزای صنعتی، کاربرد فراوانی دارد.

در ادامه قصد داریم به بررسی فرآیند ریختهگری دایکست آلومینیوم، مزایا و معایب آن، و همچنین کاربردهای مختلف این تکنیک در صنایع مختلف بپردازیم، پس با سدید آلومینیوم همراه شوید.

ریخته گری دایکست آلومینیوم چیست ؟

زمانی که به طراحی یک قطعه از جنس آلومینیوم میپردازید، مهم است که فرآیند تولید مناسب را انتخاب کنید. گزینههای متعددی برای شکلدهی به آلومینیوم وجود دارد و دایکست یا ریختهگری آلومینیومی یکی از پرکاربردترین روشهاست که طراحان باید به آن توجه کنند.

ریختهگری دایکست آلومینیوم به عنوان یک روش محبوب در تولید بسیاری از محصولات در صنایع خودروسازی، صنعتی و مخابراتی شناخته میشود. این روش همچنین به طور گستردهای برای ساخت قطعات الکتریکی، هیدرولیک و سیستمهای روشنایی به کار میرود.

مزایای ریخته گری دایکست آلومینیوم

ریختهگری آلومینیوم دارای مزایای زیادی است که آن را به گزینهای مناسب برای تولید قطعات آلومینیومی تبدیل میکند. یکی از بارزترین این مزایا، قابلیت تولید اشکال بسیار پیچیدهای است که روشهای دیگری مانند اکستروژن یا ماشینکاری قادر به ایجاد آنها نیستند. به عنوان مثال، تولید قطعات پیچیدهای مانند گیربکس و بلوک موتور خودرو، نمونهای از این توانایی است.

سایر روشها نمیتوانند به طور مداوم به سطح پیچیدگی لازم برای ساخت این نوع محصولات دست یابند. مزایای دیگر این فرآیند شامل امکان ایجاد سطوح بافتدار یا صاف و همچنین قابلیت تولید قطعات در اندازههای بزرگ و کوچک است.

معایب ریخته گری دایکست آلومینیوم

معایب ریختهگری دایکست آلومینیوم شامل موارد زیر است:

- هزینه بالای قالبسازی : تولید قالبهای فولادی برای دایکست آلومینیوم نیاز به سرمایهگذاری اولیه بالایی دارد. این قالبها باید با دقت و کیفیت بالا ساخته شوند تا بتوانند در فرآیند تولید چندین بار استفاده شوند. این هزینه ممکن است برای تولید در مقیاس کوچک توجیهپذیر نباشد.

- محدودیت در انتخاب آلیاژها : در این فرآیند، معمولاً از آلیاژهای خاصی استفاده میشود که ممکن است محدودیتهایی در انتخاب مواد اولیه ایجاد کند. برخی از آلیاژها ممکن است به خوبی در این روش عمل نکنند و این میتواند بر کیفیت نهایی قطعه تأثیر بگذارد.

- محدودیت در اندازه و ضخامت قطعات : دایکست آلومینیوم معمولاً برای تولید قطعات با اندازههای بزرگ و ضخامتهای زیاد مناسب نیست. این فرآیند بیشتر برای تولید قطعات با ابعاد متوسط و نازک بهینه شده است.

- نقصهای احتمالی در قطعه نهایی : اگرچه دایکست آلومینیوم میتواند قطعات دقیقی تولید کند، اما ممکن است در برخی موارد نقصهایی مانند حبابهای هوا یا عیوب سطحی در قطعه نهایی ایجاد شود. این نقصها ممکن است نیاز به اصلاحات اضافی داشته باشند.

- محدودیت در فرآیندهای پس از تولید : برخی از فرآیندهای پس از تولید، مانند جوشکاری یا تغییر شکل، ممکن است به دلیل ساختار و ویژگیهای قطعه تولید شده با دایکست آلومینیوم با چالشهایی مواجه شوند. این میتواند بر قابلیت استفاده از قطعه تأثیر بگذارد.

نکات کلیدی در طراحی قطعه با ریخته گری آلومینیوم

در فرآیند طراحی قطعهای که قرار است تحت ریختهگری قرار گیرد، توجه به چند نکته اساسی ضروری است.

-نخست، طراحی قالب باید به گونهای باشد که امکان جداسازی آن فراهم شود تا قطعه آلومینیومی جامد به راحتی خارج گردد. خطی که محل تفکیک دو نیمه قالب را نشان میدهد، به عنوان خط جداکننده شناخته میشود و باید در مراحل ابتدایی طراحی مد نظر قرار گیرد.

-نکته دیگری که باید به آن توجه شود، موقعیت نقاط تزریق است. در شرایطی که فلز مذاب قبل از -رسیدن به هر شکاف در قالب جامد میشود، میتوان قالب را با چندین نقطه تزریق طراحی کرد. همچنین، گنجاندن حفرهها در طراحی میتواند مفید باشد؛ بهطوریکه آلومینیوم دور آنها را احاطه کند و هنگام جداسازی قالب، قطعه بهخوبی خارج شود.

-همچنین لازم است که به ضخامت دیوارههای قطعه توجه ویژهای داشته باشید. با توجه به پیشرفتهای اخیر در فناوری، معمولاً هیچ راهنمای مشخصی برای حداقل ضخامت دیوار وجود ندارد، اما معمولاً داشتن دیوارههایی با ضخامت یکنواخت مورد ترجیح قرار میگیرد.

رایجترین آلیاژهای ریخته گری دایکست آلومینیوم

برخی از آلیاژهای آلومینیومی که به طور متداول در فرآیند ریختهگری یا دایکست استفاده میشوند، شامل A380، 383، B390، A413، A360 و CC401 هستند. انتخاب آلیاژ مناسب بر اساس کاربرد مورد نظر برای تولید محصول، نکتهای بسیار حائز اهمیت است.

برای نمونه، آلیاژ A360 دارای مقاومت عالی در برابر خوردگی، استحکام فشاری و سیالیت مناسب در حالت مذاب است. آلیاژ B390 به دلیل سختی و مقاومت در برابر سایش بالا شناخته میشود، اما کمترین شکلپذیری را در بین آلیاژهای ریختگی دارد، به همین دلیل در کاربردهایی مانند بلوکهای موتور خودرو به کار میرود.

آلیاژ A380 به عنوان یک گزینه کامل، ترکیب مناسبی از ویژگیهای ریختهگری و عملکرد محصول را ارائه میدهد و به عنوان یکی از پرکاربردترین آلیاژها برای ریختهگری انواع محصولات شناخته میشود.

نتیجه گیری

در نتیجه، ریختهگری دایکست آلومینیوم به عنوان یک فرآیند پیشرفته و کارآمد در صنعت تولید، مزایای قابل توجهی را ارائه میدهد. این روش با قابلیت تولید قطعات با دقت بالا و کیفیت سطح مطلوب، به کاهش نیاز به ماشینکاری اضافی و صرفهجویی در زمان و هزینهها کمک میکند.

با انتخاب آلیاژهای مناسب و بهرهگیری از تکنیکهای مدرن، میتوان به بهبود خواص مکانیکی و عملکرد قطعات تولیدی دست یافت. به طور کلی، ریختهگری دایکست آلومینیوم نه تنها به بهینهسازی فرآیندهای تولید کمک میکند، بلکه به افزایش رقابتپذیری در بازار نیز میانجامد.

چنانچه در این زمینه و یا در زمینه خرید و قیمت ورق آلومینیوم نیاز به دریافت مشاوره دارید با شماره های موجود در سایت تماس بگیرید تا مشاورین ما شما را راهنمایی کنند.

سوالات متداول

۱. ریختهگری دایکست آلومینیوم چیست؟

ریختهگری دایکست آلومینیوم فرآیندی است که در آن فلز مذاب تحت فشار بالا وارد قالب فلزی میشود تا قطعات با دقت بالا و کیفیت سطحی مطلوب تولید شوند. این روش برای تولید انبوه قطعات پیچیده بسیار مناسب است.

۲. چه صنایعی بیشترین استفاده را از دایکست آلومینیوم دارند؟

صنایع خودروسازی، الکترونیک، هوافضا، لوازم خانگی و حتی تجهیزات نظامی از جمله مهمترین صنایعی هستند که از دایکست آلومینیوم برای تولید قطعات سبک و دقیق استفاده میکنند.

۳. چه مزایایی دارد؟

از جمله مزایای مهم آن میتوان به دقت ابعادی بالا، سطح صیقلی، سرعت تولید بالا، کاهش نیاز به ماشینکاری و توانایی ساخت قطعات پیچیده اشاره کرد.

۴. مهمترین محدودیتهای این روش چیست؟

هزینه بالای ساخت قالب، محدودیت در انتخاب آلیاژها، دشواری در تولید قطعات بسیار بزرگ یا با ضخامت زیاد و احتمال ایجاد عیوب سطحی مانند حباب از معایب اصلی آن هستند.

۵. چه آلیاژهایی در دایکست آلومینیوم استفاده میشوند؟

آلیاژهایی مانند A380، A360، B390 و A413 پرکاربردترین آلیاژها هستند که هر کدام ویژگیهای خاصی مانند مقاومت بالا، شکلپذیری یا سختی مناسب دارند.

۶. دایکست چه تفاوتی با ریختهگری معمولی دارد؟

در دایکست، فلز با فشار بالا وارد قالب میشود، در حالیکه در ریختهگری معمولی این فرایند با فشار کم و توسط جاذبه زمین انجام میشود. دایکست برای قطعات دقیقتر و سرعت تولید بالاتر کاربرد دارد.

۷. ضخامت دیواره قطعات در دایکست باید چگونه باشد؟

بهتر است ضخامت دیوارهها در تمام بخشهای قطعه یکنواخت باشد تا از بروز عیوبی مانند ترک یا جمعشدگی در حین سرد شدن جلوگیری شود.